Si vous pensez que pour fabriquer un e-liquide il suffit de mélanger une base avec des arômes concentrés, vous êtes très, très loin du compte. De la réception des matières premières au départ chez les revendeurs, c’est parti pour une visite guidée de la chaîne de production de Gaïatrend, le plus grand fabricant français d’e-liquide.

La visite du site Gaïatrend

Quoi de plus anodin qu’une bouteille d’e-liquide ? Son apparente simplicité ne laisse pas soupçonner les outils industriels, les techniques et les compétences nécessaires à sa fabrication. Et vous allez le voir, on en prend plein les yeux.

Nous allons visiter l’ensemble de la chaîne de production d’un e-liquide, une chance rare que peu de fabricants accordent dans une telle mesure. Aucune zone d’ombre, aucune restriction, vous allez absolument tout voir. Pour l’accepter, il est nécessaire que le fabricant soit certain que chaque détail de sa production soit irréprochable, parce qu’il est impossible d’arranger 7000 m² pour un reportage.

Le reportage en vidéo

Ce reportage a initialement été conçu comme une vidéo. N’hésitez pas à lui consacrer 9 minutes, c’est très visuel et encore mieux avec les images qui bougent !

L’arrivée des matières premières

La zone tampon

Première étape, une immense salle pragmatiquement appelée “zone tampon”. Pour le visiteur lambda, elle est tout ce qu’il y a de plus propre, on est loin du banal entrepôt, mais elle n’est pas hors poussière puisqu’on y trouve également des alignements de cartons pour le stockage des étiquettes par exemple. Et qui dit carton dit poussières, même en quantités infimes. Cette salle ne fait donc pas partie de la production elle-même, et aucune matière première n’est ouverte ici pour éviter toute contamination. Et pourtant, vous pouvez me croire, je rêverais que ma cave soit un jour aussi nette et ordonnée que ça !

Les matières premières arrivent sous film plastique de manière à pouvoir les stocker rapidement sans avoir à les débarrasser des poussières et autres salissures que leur emballage pourrait accumuler dans le transport. Déballées, elles arrivent dans cette zone tampon, dans laquelle on remarque immédiatement les bidons de propylène glycol et de glycérine végétale. Il faut dire que des empilements de cubes de 1 mètre de coté et d’une contenance de 1000 litres chacun, ne passent pas inaperçus. Il faut s’habituer à voir avec un œil industriel, un bidon de PG, c’est 1000 litres, et il y a beaucoup de bidons.

On prend ainsi immédiatement conscience de deux points essentiels. Le premier, c’est l’aspect industriel, les volumes sont considérables. Le second, et c’est le plus important, la marge de manœuvre sur la qualité de la production est nulle. Pas la moindre impureté, pas le moindre écart dans la production, pas la moindre variation n’est acceptable. Le produit fini doit être rigoureusement conforme à sa formulation, et si vous pensez votre belle-mère maniaque, elle fait figure de hippie à Woodstock comparée aux normes en vigueur ici.

L’analyse préliminaire

Le propylène glycol et la glycérine végétale qui serviront de base aux liquides arrivent donc en bidons de 1000 litres. Ils arrivent de fournisseurs répondant aux normes pharmaceutiques et proviennent à chaque arrivage du même lot de fabrication pour éviter les écarts entre eux, mais n’allez pas croire pour autant que cela suffise à les intégrer directement dans la production. À son arrivée, chaque bidon reçoit une grande étiquette mentionnant “Matière première bloquée en attente de prélèvement et analyse”. S’il y a la moindre erreur dans la composition, 1000 litres de PG ou de VG, c’est plus de 200 000 bouteilles de produit fini à jeter.

La salle de prélèvement

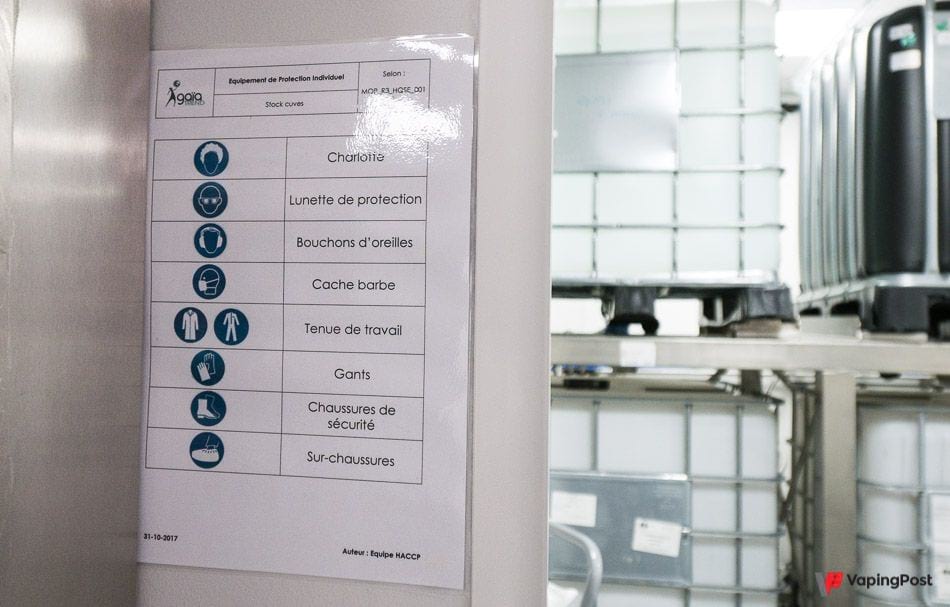

Le contenu de chaque bidon est donc analysé, et n’arrive dans la production que s’il est rigoureusement conforme. Il faut donc en faire un prélèvement, mais comme on l’a dit, aucune matière première n’est ouverte ni manipulée dans la zone tampon. Le bidon est donc transporté dans la salle de prélèvement, à l’entrée de laquelle une affiche liste les protections exigées pour y rentrer. En particulier une charlotte sur les cheveux, des lunettes de protection, une tenue de travail (blouse blanche), des sur-chaussures et un cache barbe, le cas échéant. Cette tenue est identique sur toute la production et ne souffre aucune exception afin qu’aucune particule étrangère ne puisse s’immiscer dans le liquide. À partir de maintenant, l’entrée est interdite à toute poussière.

Le prélèvement est réalisé selon un strict protocole de manière à obtenir un échantillon valide, qui peut alors partir dans une pièce voisine : le laboratoire d’analyses.

Le laboratoire d’analyses

Le prélèvement arrive ensuite dans le laboratoire d’analyses. Après quelques tests préliminaires, il est placé dans un chromatographe.

En un mot, cet appareil permet de connaître la composition exacte du produit testé, au niveau moléculaire. Celui qui utilisé ici est capable de réaliser une analyse en phase liquide, c’est à dire du liquide lui-même, au niveau de la petite boîte rouge sur la photo. Il peut également faire une analyse en phase gazeuse, au niveau de la boîte verticale à droite sur la photo. Le liquide est alors porté à température d’évaporation et l’analyse se fait sur la vapeur, ce qui présente un intérêt évident pour ce qui deviendra du e-liquide. Inutile de préciser que le moindre écart de pureté ou de composition se voit sur le chromatogramme et n’a aucune chance de passer à travers les mailles du filet, l’analyste pourrait même identifier la molécule indésirable.

Si la matière première est conforme, le bidon reçoit un petit autocollant vert sobrement estampillé “Conforme” et son contenu peut partir dans la production. Dans le cas contraire, il est bien entendu refusé et repart chez le fournisseur. C’est exceptionnel, mais cela arrive et justifie les efforts déployés pour l’analyse, afin d’avoir l’absolue certitude que les matières premières répondent aux normes et aux exigences strictes de la production.

Les arômes

Avant de produire les arômes, il faut les concevoir. Cela se passe dans le très secret laboratoire aromatique, dont la confidentialité est à la mesure de la valeur des recettes qui y sont créées. Le processus est aussi technique que créatif. L’aromaticien ne travaille pas avec des arômes comme on peut le faire dans la pratique du DIY. Ici, on créé les arômes, à partir des molécules arômatiques elles-mêmes. Il existe environ 2000 molécules aromatiques utilisables dans la vape et un arôme aussi banal que la fraise peut être composé de 180 molécules arômatiques.

Créer un arôme peut prendre des mois, voire des années. Le dosage de chaque molécule est d’une extrême précision, on peut arriver à des dilutions de 1 part pour 100 000, soit un milligramme pour 100 litres de liquide. Et avec certaine molécules coûtant la bagatelle de quelques 25 000 € le kilo, la marge de manœuvre est des plus réduites.

Si vous voulez vous lancer, pour l’arôme fraise vous utiliserez probablement le linalol, l’hexanoate d’éthyle, l’γ-décalactone, le butanoate d’éthyle, le 2-heptanone, le méthyle butanoate, le 2,5-Diméthyle-4-hydroxy-3(2H)-furanone… et continuer ainsi à chercher la centaine d’autres molécules restantes pour la formulation, en trouvant les bons dosages pour chacune cela va de soi. Autant vous dire que pour s’asseoir sur la chaise devant l’orgue de la photo, l’expérience et la compétence requises ne sont pas à la portée du premier venu. Un aromaticien est considéré comme “junior” au moins les 20 premières années de sa carrière.

Les arômes sont également analysés avant d’être utilisés.Une fois les recettes créées et validées, les arômes sont produits à partir des molécules arômatiques. Ils sont stockés en bidons dans une pièce nettement plus petite que la zone tampon, eh oui, du fait de leur extrême concentration ils ne prennent que peu de place. Les bidons de la photo correspondent chacun à une référence de liquide de la gamme, les plus demandés étant bien sûr produits en plus grande quantité. Comme le propylène glycol et la glycérine, ils passent par le laboratoire d’analyse avant de recevoir leur autocollant “Conforme”, qui leur ouvre les portes de la production.

La nicotine

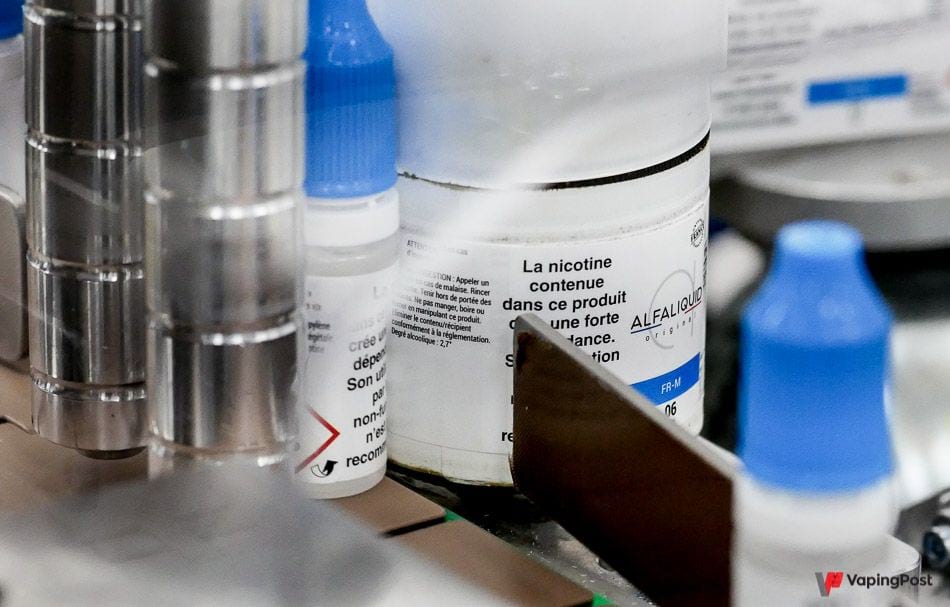

Après la préparation des composants de la base et des arômes, il ne manque plus que la nicotine. Elle arrive en barils métalliques sous sa forme pure, concentrée à plus de 99,9 %. Pour faire un rapprochement avec les dosages utilisés pour les e-liquides, cela revient à 999 mg/ml, inutile de préciser qu’elle ne se manipule qu’avec les plus rigoureuses protections : masque respiratoire et combinaison intégrale, que ce soit pour l’analyser au laboratoire pour validation ou pour l’installation dans la production.

Afin de limiter les manipulations, un système dédié a été conçu. L’opérateur ouvre le baril, insère un plongeur, et referme sans avoir eu le moindre contact avec la nicotine. L’ouverture des barils et le retrait des pompes ne peut se faire sans un outillage spécifique, toujours pour assurer la sécurité du personnel.

La nicotine arrive dans la production sous pression par les tuyaux gainés de métal visibles sur la photo. Un compresseur envoie de l’azote sous pression dans les barils, ce qui pousse la nicotine dans les tuyaux. Pourquoi de l’azote plutôt que simplement de l’air ? Parce que l’air contient 20 % d’oxygène, et que la nicotine est très sensible à l’oxydation. L’azote est neutre et garantit que la nicotine ne sera pas oxydée, même une fois le baril presque vide. La nicotine arrive ainsi parfaitement intacte dans les liquides, quelle que soit la durée de son séjour dans les fûts.

La préparation des liquides

Le propylène glycol, la glycérine végétale, les arômes et la nicotine sont prêts et validés par le laboratoire d’analyse. Il ne reste plus qu’à passer, enfin, en production ! D’abord faire les liquides dans chaque référence, puis les mettre en bouteilles et les emballer.

La salle de préparation des liquides

Nous arrivons donc dans la salle de préparation des liquides, où presque tout est automatisé. Le liquide est fabriqué à la demande, selon les besoins de la production. L’ordre de fabrication arrive directement sur le poste informatique et est imprimé sur une étiquette par l’imprimante au premier plan sur la photo.

L’opérateur prend alors un bidon de 6 litres vide et propre, pose l’étiquette autocollante dessus et le place sur la chaîne de la photo ci-dessus, sans son bouchon (les bidons fermés sont ceux qui ont été remplis de leur précieux contenu). Une fois arrivé au bout du tapis roulant, son tour est arrivé et le bidon est saisi par un bras automatique, placé devant un lecteur de code barres qui va lire l’étiquette pour savoir quel liquide doit le remplir.

Le bras automatique pose alors le bidon sur une balance de précision, le tout se déplaçant sur un rail pour se positionner au dessus des arrivées de liquide. Le bidon passe sous la buse correspondant à l’arôme du liquide à produire, puis sous celle du propylène glycol, celle de la glycérine et enfin, le cas échéant, sous celle de la nicotine.

Pourquoi placer le bidon sur une balance de précision pour le remplir ? Parce que le dosage de chaque composant se fait selon son poids, pas selon le débit des buses de remplissage dont la précision ne serait pas assez grande. Les arômes descendent dans les buses par simple gravité et le débit varie entre un bidon plein et un bidon presque vide. La nicotine arrive sous pression, mais la précision obtenue par la mesure du débit ne suffit pas. Seule la mesure précise du poids de liquide versé est assez constante et fiable pour satisfaire les exigences de production.

Cette machine n’a pas été développée spécifiquement pour la fabrication des e-liquides, elle a été modifiée et adaptée pour cet usage. On en retrouve des équivalements dans les industries cosmétiques, pharmaceutiques et alimentaires dont les volumes de production favorisent le développement de nouveaux procédés industriels.

Une fois le bidon plein, il repart dans l’autre sens sur le tapis roulant, cette fois coiffé de son bouchon, direction la mise en bouteille. L’opérateur vérifie préalablement les mesures prises lors du remplissage afin de s’assurer que les 600 bouteilles de liquide qui seront produites avec soient rigoureusement conformes au produit attendu. Et voilà, le liquide est prêt, il ne reste plus qu’à le mettre en bouteilles.

La mise en bouteille

La mise en bouteille se passe dans trois grands halls, dans lesquels on trouve plusieurs machines comme celle de la photo ci-dessus. Les chaînes de mise en bouteille manuelle sont toutes arrêtées, l’ensemble de la production est désormais entièrement robotisé afin de limiter le risque d’erreur lié à l’intervention humaine et de satisfaire une demande toujours croissante.

Chacune de ces machines est une chaîne de mise en bouteille. Elle est enfermée dans une enceinte en verre afin, encore, d’éviter toute intrusion de particules dans le liquide mais également pour la sécurité du personnel.

Les bouteilles et les bouchons sont placés en vrac dans leurs conteneurs respectifs, à l’entrée de la chaîne. Les bouteilles viennent de Belgique, où elles sont fabriquées spécifiquement pour cette production dans un plastique totalement neutre pour les liquides.

Les bouteilles vides sortent du conteneur bien rangées sur un petit tapis roulant, qui va les faire cheminer jusqu’aux buses de remplissage. Elle contiendront toutes le même liquide, la chaîne de remplissage de gérant qu’une référence à la fois.

Premier arrêt donc, le remplissage, qui se fait en deux étapes. Les bouteilles vides passent sur une roue qui les amène à une première buse de remplissage, puis à une seconde. En regardant bien la photo, vous verrez le liquide couler le long des bouteilles.

La roue les amène ensuite juste en-dessous d’un bras qui va poser et visser le bouchon. On voit d’ailleurs deux bras sur la photo. Celui du fond aspire un bouchon pendant que l’autre visse le sien sur une bouteille. Puis le tout remonte, pivote pour inverser les position des bras et le cycle continue bouchon après bouchon : aspiration d’un bouchon, pivot pour se placer sur une bouteille, vissage du bouchon et c’est reparti.

Notre bouteille est pleine et fermée, elle quitte la roue pour reprendre sa route sur un autre tapis roulant qui la présente devant les étiquettes. Deux rouleaux vont la faire tourner sur elle même pour déposer son étiquette, et elle reprend son chemin, toujours sur le tapis roulant, direction une autre machine où elle va être placée dans sa boîte.

L’emballage

Les machines d’emballage des bouteilles vont les placer dans leurs boites avec leur notice, et c’est un régal de précision et d’ingéniosité à voir fonctionner. Selon le même principe que le remplissage des bouteilles, les boîtes prennent place dans des logements autour d’une roue qui tourne, chaque arrêt marquant une étape dans l’emballage.

Les boites arrivent pliées, tout comme les notices. Un petit bras va les prendre une par une, les placer dans une encoche au bord de la roue, et les déplier pour leur faire prendre leur volume. Des leviers plient les languettes du bas pour refermer le fond de la boîte, puis un bras pose la notice au dessus. La bouteille est insérée et emporte avec elle la notice au fond. D’autres leviers n’ont plus qu’à repousser les languettes qui ferment la boîte.

Les boîtes contenant chacune une bouteille et sa notice ressortent de l’autre coté. Elles sont groupées par 10 et chaque lot est entouré d’un plastique : ce conditionnement est celui livré aux revendeurs.

L’analyse de la production

Sur toute la chaîne de production, tout est réalisé par des machines. Cela permet bien entendu d’arriver à une capacité de production supérieure, mais également d’écarter toute erreur humaine. Les machines sont dotées de méthodes et de mesures qui leur permettent de vérifier et confirmer leurs dosages. Elles garantissent aussi l’absence d’erreur. Le personnel est là pour s’assurer de leur bon fonctionnement. Il intervient, par exemple, si une bouteille ou une boîte mal calibrée fait s’interrompre une machine.

Cela n’empêche pas le laboratoire d’analyse de prélever régulièrement des échantillons dans les produits finis pour vérifier une dernière fois la parfaite conformité des produits. Contrôles basiques de la contenance de la bouteille, puis analyse complète sur un chromatographe dédié qui confirme l’exactitude de la composition du produit fini au niveau de chacun de ses composants, y compris le dosage en nicotine que ce soit en phase liquide ou en phase gazeuse.

Chaque étape de la production est traçable, et si une erreur devait être découverte lors des tests, la référence du lot de chaque matière première ou de fabrication pourrait être tracée et les bouteilles impactées retirées en conséquence.

Le stockage

Notre pack de 10 bouteilles va faire un petit séjour dans la salle de stockage, où chaque référence de liquide dans chaque dosage de nicotine se voit attribuer un ou plusieurs tiroirs selon la demande.

Quand un revendeur passe une commande, elle apparaît sur l’écran du chariot visible sur la photo. Chaque lot pris dans le stock est scanné avant de rejoindre le reste de la commande pour éviter les erreurs mais surtout, encore une fois, pour assurer une traçabilité totale de chaque bouteille commercialisée.

L’expédition

La commande retirée du stock est à nouveau contrôlée et emballée pour l’expédition. Les cartons sont calibrés en fonction du nombre de bouteilles, et les commandes placées dans chaque carton par référence de manière à faciliter le stockage et la manutention par le revendeur. Et la petite bouteille dont on n’aurait pas soupçonné qu’elle puisse contenir autant de technologie et de savoir faire finira… dans votre poche.

Remerciements

En janvier 2018, Gaïatrend a obtenu la conformité HACCP qui garantit les plus hauts standards de qualité et de sécurité des e-liquides.

Le propylène glycol, la glycérine végétale et la nicotine choisis par Gaïatrend sont certifiés EP (Pharmacopée Européenne). L’arôme est de qualité alimentaire.

Les e-liquides Alfaliquid ne contiennent pas de glucose, ni de colorant, ni de formaldéhyde, ni d’acétaldéhyde, ni d’acroléine.

Pour aller plus loin…

- Le propylène glycol est un des deux composants essentiels de la base des e-liquides, nous lui avons consacré un article complet.

- La nicotine est un vaste sujet souvent polémique alors qu’il n’a aucune raison objective de l’être.

- Un autre article est consacré aux arômes, leurs caractéristiques et leurs propriétés.

- Enfin si vous avez des doutes sur certains e-liquides, nous répondons à toutes vos questions dans un dossier spécifique.

Des questions sur la fabrication d’un e-liquide ?